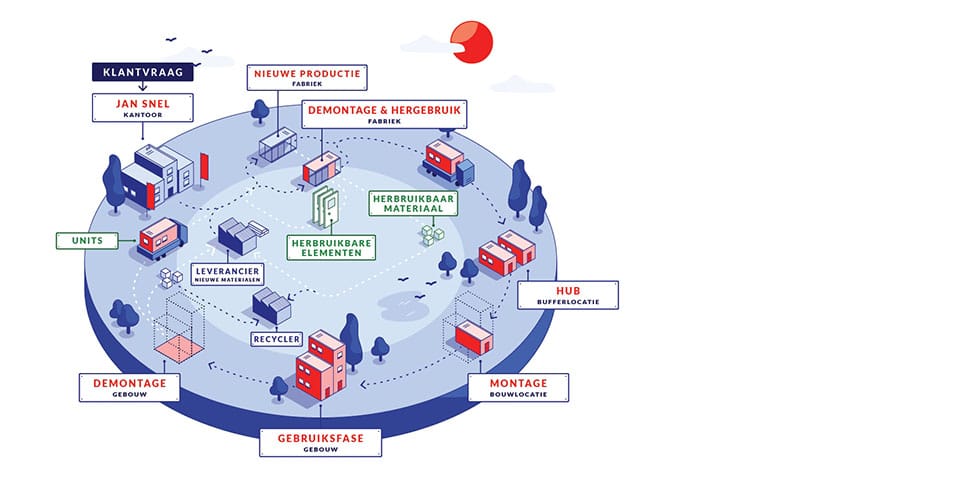

Als marktleider in de modulaire bouw staat Jan Snel in het midden van de internationale ontwikkelingen. Wereldwijd groeit de vraag naar flexibele, duurzame oplossingen voor huisvestingsvraagstukken. De opkomst van circulair vastgoed biedt grote mogelijkheden, uitgaand van het feit dat modulaire units voor een groot deel herbruikbaar zijn. “95% van de bouwmaterialen wordt hergebruikt. De grootste winst zit in de verduurzaming van onze productieketen”, zegt projectleider circulariteit Daan Kosterman.

Van honderden gestapelde studentenwoningen in de Nederlandse studentensteden tot modulaire projecten in de Verenigde Staten waarbij de units als halffabricaat worden verscheept, bouwt Jan Snel haar positie als producent en aannemer verder uit. Die dubbelrol in een groeiende niche biedt kansen, want innoverende producenten hebben de toekomst. Met een product dat vele circulaire aspecten heeft, levert Jan Snel toegevoegde waarde. Kosterman: “Sommige modulaire units zijn bijvoorbeeld al veertig jaar in gebruik in verschillende functies, van school of kantoor tot woonunit, en ook voor deze units geldt: slechts een miniem deel van de materialen wordt uiteindelijk weggegooid. De modulaire bouw heeft uiteraard een enorme ontwikkeling doorgemaakt – ook op het gebied van duurzaamheidseisen. Daarom zijn wij gaan doorlichten wat er allemaal mogelijk is in de verdere verduurzaming van onze keten.”

Met behulp van het softwareprogramma Ecochain is de productieketen doorgelicht.

Wanneer spreek je van circulaire bouw, als je product al voor het overgrote deel wordt hergebruikt? Kosterman: “Met behulp van het softwareprogramma EcoChain is de totale jaarproductie doorgelicht in het kader van de CO2-uitstoot. De productie van 1 unit staat voor een impact van 3 ton CO2. De helft daarvan komt voor rekening van het gebruikte staal, de andere helft voor de wanden, kozijnen en vloeren.” Logisch dus, dat in de keten van de staalproductie de meeste duurzaamheidswinst kan worden gezocht. “Wij voeren gesprekken met de producent over het percentage gerecycled staal in de productie, en daaruit blijkt dat ongeacht of de unit wordt hergebruikt nog veel winst valt te boeken – zelfs in de registratie. Als bijvoorbeeld blijkt dat het aangekochte staal meer gerecycled materiaal bevat dan vermeld, moet het beter worden geregistreerd. Zo maken wij verdere stappen.”

Hetzelfde geldt voor de afvalverwerking. “Maandelijks gaat al tachtig kuub piepschuim terug naar de fabriek. Wij proberen inzicht te krijgen in wat er in onze gehele productieketen plaatsvindt.” Kosterman erkent dat in de productie van gevelpanelen waarin PIR wordt gebruikt, nog stappen moeten worden gezet. “Hiervoor zijn wij op zoek naar een duurzamer alternatief; ook zijn wij bezig houten casco’s te ontwikkelen. Zeker voor laagbouw is hout op dit moment een goede optie, maar het realiseren van een constructieve brandwerendheid van 120 minuten, zoals vereist bij gestapelde bouw, vergt tijd. Vanaf mei zijn wij naar verwachting in het bezit van de STIP-certificering, uitgaand van een volledig duurzame productieketen. Op basis van units die al voor een groot deel worden hergebruikt – duurzamer dan dat kun je het niet krijgen, zoeken wij naar verdere winst in de keten.”

No tricks, all treats from us this Halloween. Get up to 50% off selected items. Sale ends October 31st.